Autonome Serienfertigung für die e-mobilität

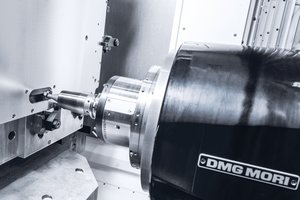

Als Partner sowohl in der Entwicklung als auch in der Serienfertigung beliefert das Unternehmen mit seinen 200 Fachkräften Kunden aus anspruchsvollen Industrien – darunter Automotive, Nutzfahrzeuge und Heiztechnik. Mit einem Auftrag über die Fertigung von Bodenteilen für die Batterie von Hybridfahrzeugen ist PWS 2022 auch in die Zerspanung eingestiegen. Die hochautomatisierte Präzisionsfertigung dieser Bauteile erfolgt auf insgesamt vier NHX 8000, die DMG MORI über ein MATRIS System verbunden hat. Die produktive Automation umfasst das Handling der Platten vom Rohteil über die Fertigung, das Waschen, die Qualitätsprüfung und Entgraten bis hin zur finalen, eindeutigen Kennzeichnung der Bauteile.

Es war von Anfang an klar, dass wir eine vollautomatisierte Fertigung benötigen, um die Serienproduktion prozesssicher gewährleisten zu können. Mit DMG MORI haben wir genau dafür den richtigen Partner gefunden.

Daniel Jud, geschäftsführender Gesellschafter PWS