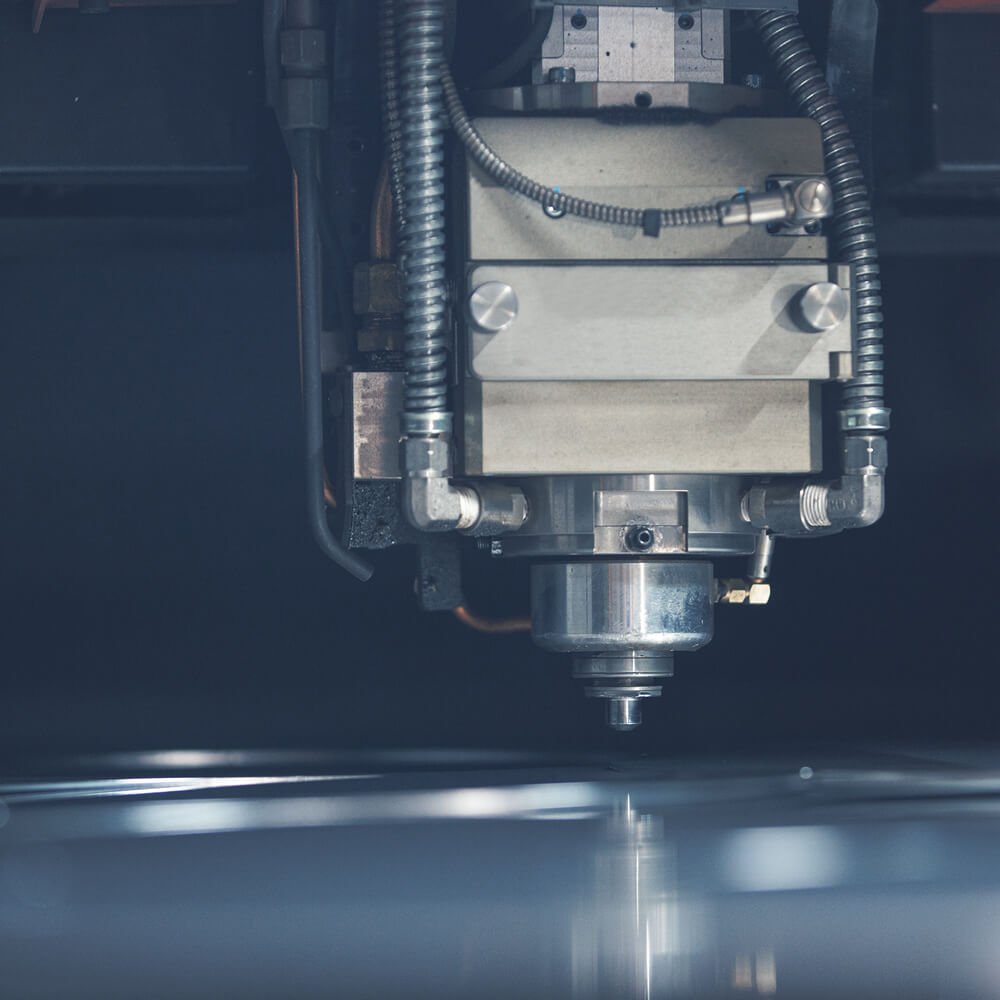

Fertigung Schneidtechnik

Wir schneiden gut ab!

Das Kompetenzzentrum „Schneiden“ ist unser jüngstes Mitglied in der Fertigungskette. Entscheidende Faktoren für die Auswahl des geeigneten Schneidverfahrens sind neben der Werkstoffspezifikation die Werkstoffdicke und die geforderten Eigenschaften. Wir verarbeiten alle gängigen Tafelformate von Klein- bis Großformat. Auf Wunsch bieten wir Ihnen beste Schnittkantenqualität bei höchster Präzision. Wirtschaftlichkeit und ständige Optimierung der Prozesse sind wesentliche Merkmale unserer Produktion.