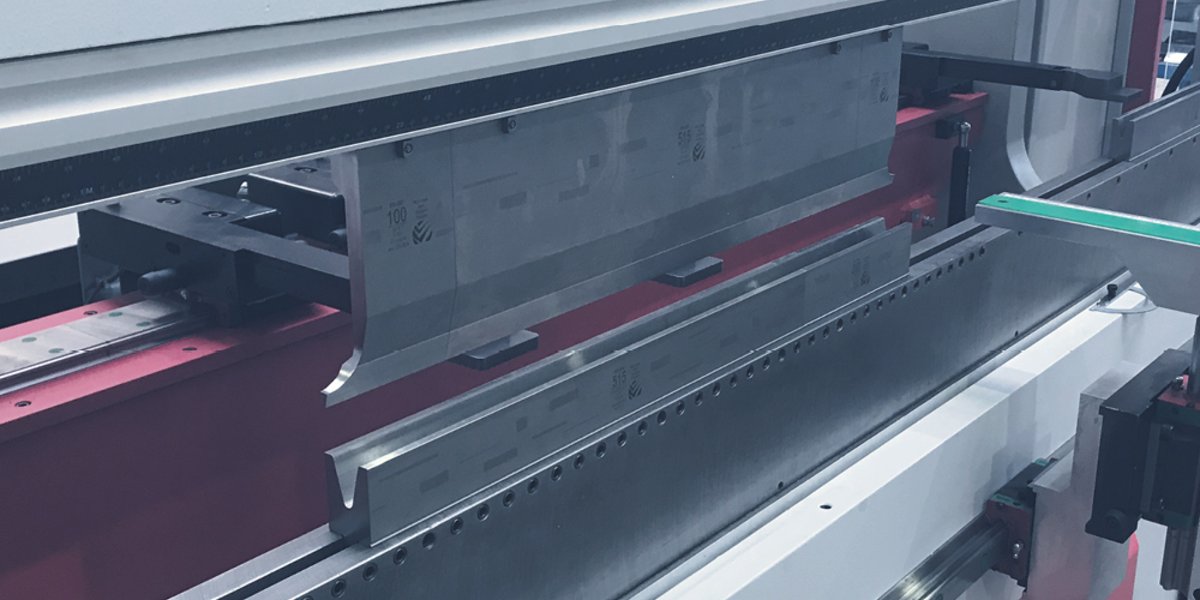

Biegen mit höchster Präzision

Unsere CNC-Gesenkbiegemaschine ermöglicht alle Biegegeometrien

Das Kanten von Blechen zählt zu den wichtigsten Möglichkeiten, Blech in eine gewünschte Form zu bringen. Ziel des CNC-Kantens ist es, eine Kante zu fertigen und das Blech so zu formen, dass es seine neue Form dauerhaft bewahrt und dabei gleichzeitig maßhaltig ist. Was einfach klingt, ist in der Praxis durchaus eine anspruchsvolle Aufgabe, die wir mit einer modernen CNC-gesteuerten Gesenkbiegemaschine in höchster Präzision und Geschwindigkeit realisieren. Dank einer Nennkraft von 180 Tonnen und einer Biegelänge von bis zu 3.100 Millimetern sind wir in der Lage, Spezialanforderungen unserer Kunden zu erfüllen.

Das Funktionsprinzip ist schnell erklärt: Unsere Gesenkbiegepressen verfügen über ein Ober- und Unterwerkzeug, die auch als Stempel und Gesenk bezeichnet werden. Beim Biegevorgang wird der Stempel mit großer Kraft in das Gesenk gedrückt – und das dazwischen befindliche Blech dadurch gekantet. Gesteuert und überwacht wird der Kantvorgang durch sogenannte computergesteuerte Winkelmesssysteme. Sie kontrollieren während des Abkantens jeden einzelnen Biegevorgang und greifen korrigierend ein, sofern dies erforderlich sein sollte. Im Resultat entstehen Kantergebnisse mit hundertprozentiger Wiederholgenauigkeit, die sich ideal für den Einsatz im Rahmen von Serienproduktionen eignen.